技术解析|电动汽车的热失控传感器

芝能智芯出品

随着电动汽车的普及,电池安全已成为行业发展的核心议题。热失控作为锂离子电池的主要风险,可能引发火灾和爆炸,威胁人员和环境安全。公众对其电池安全性的关注度持续上升,监管机构也因此制定了更为严格的法规。

新一代压力传感器技术通过快速、可靠的热失控检测,为电动汽车电池保护提供了创新解决方案,显著提升了法规遵从性。

本文将分析热失控的成因与检测要求,比较不同传感技术的优劣。通过深入剖析传感技术进步,本文旨在揭示其对电动汽车安全与合规性的深远影响。

Part 1

电动汽车电池

的热失控问题与法规要求

热失控是指电池内部产生的热量超过其散热能力,导致温度失控上升,最终可能引发起火或爆炸。

● 通常由以下三类滥用触发:

◎ 机械滥用:如交通事故中的挤压或穿透,可能破坏电池结构,引发内部短路。

◎ 热滥用:在极端高温或低温环境下操作,或因散热系统失效导致电池过热。

◎ 电气滥用:包括内部短路、过度充电、多次充放电、过度放电或外部短路等,可能引发电化学反应失控。

单电池发生热失控后,若未能及时遏制,高温会迅速蔓延至整个电池组,形成连锁反应,产生烟雾、火焰甚至爆炸。尽管热失控事件发生概率较低,但其潜在危害使其成为电动汽车行业亟需解决的技术挑战。

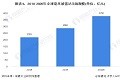

统计数据表明传统燃油车起火概率是电动汽车的20倍以上,电动汽车仍因其相对新颖性和媒体对火灾事件的放大报道而面临公众的信任危机。

热失控一旦发生,可能导致严重后果,例如乘客舱内出现危险气体或火焰,威胁生命安全。因此,制造商和监管机构将热失控的预防与检测作为提升电动汽车安全性的重点领域。

● 为应对热失控风险,国际和地区性法规对电动汽车电池提出了明确的安全标准。

联合国《电动汽车安全全球技术法规》(EVS GTR,UN GTR No.20)是全球电动汽车安全标准的基石,自2018年首次通过以来不断更新,其核心要求包括:

◎ 车企需证明车辆能最大程度降低内部短路引发的单电池热失控风险。

◎ 车辆需配备预警系统,确保在热失控导致乘客舱危险前至少五分钟发出警告,为乘客争取撤离时间。

2020年,中国率先依据EVS GTR制定具体法规,要求电动汽车在热失控前五分钟内发出预警信号,标准不仅与国际法规一致,部分要求甚至更为严格。

欧洲和美国也在推进类似法规,要求电池管理系统(BMS)具备热失控检测和预警功能。此外,行业与TUV、UL等认证机构合作,确保产品合规性。这些法规的实施推动了传感技术的快速革新,以满足日益严格的安全标准。

传感技术是实现热失控检测和预警的核心。BMS通过传感器监测电池状态(如电压、温度和压力),在异常发生时采取措施,如切断电路或启动冷却系统。

法规要求五分钟预警窗口,这对传感器的响应速度、准确性和可靠性提出了更高要求。

新一代传感技术的进步,不仅提升了检测效率,还为制造商提供了合规性保障,成为电动汽车安全体系的重要支柱。

Part 2

热失控检测技术的比较

与新型压力传感器的优势

● 当前,多种传感技术被用于热失控检测,各有其适用场景和局限性,以下是对主要技术的分析:

◎ 气体传感器:气体传感器主要用于检测电池在发生热失控时释放的氢气及其他气体,以提前预警潜在的安全隐患。这种传感器的成本相对较低,易于部署,因此被广泛应用于多种场景中。

然而,它的功耗较高,并且为了确保全面覆盖,需要安装多个传感器,这增加了系统的复杂性和成本。长期使用(超过10年)后,气体传感器可能会出现性能劣化的问题,影响其可靠性和准确性。

◎ 温度传感器:温度传感器通过监测电池温度异常来检测热失控情况,是目前技术成熟、应用最为广泛的一种方法。

检测效率高度依赖于传感器的数量和布置位置,而且在成本限制下难以实现对所有电池单元的有效监控。温度传感器的响应速度较慢,可能无法及时捕捉到早期的热失控信号,从而错过最佳的应急处理时机。

◎ 软件解决方案:基于现有温度和电压传感器的数据,软件解决方案采用算法预测电池热失控的可能性。这种方法无需额外硬件支持,降低了成本,具有较高的经济效益。

但是,由于需要处理复杂的变量,其预测准确性有限,尤其是在面对多变的环境条件下,难以达到法规要求的快速响应标准,可靠性方面也存在一定的挑战。

◎ 压力开关:压力开关通过弹簧膜片或金属盘,在内部压力超过设定阈值时触发警报,是一种结构简单、响应直接的方法。

不过,其阈值范围较为固定,容易受到外界环境气压变化的影响,如海拔高度的变化或车辆穿越隧道等情况,可能导致误报或漏报现象,影响了其实用性。

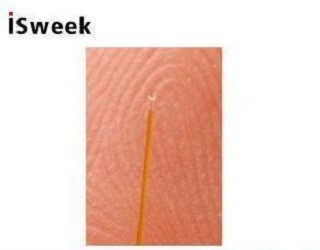

◎ MEMS压力传感器:利用微机电系统(MEMS)技术,MEMS压力传感器能够测量电池组内部的绝对压力及其变化率。

响应速度极快(毫秒级),只需一个传感器即可满足需求,安装方式灵活多样,还能通过板载编程补偿环境变化带来的影响,适应性强。虽然初期开发成本较高,但随着技术的进步和规模化生产,成本有望逐渐降低。

● MEMS压力传感器在热失控检测中表现出色,其优势包括:

◎ 快速响应:热失控引发的压力波以声速传播,MEMS传感器可在毫秒内检测到变化,满足五分钟预警要求。

◎ 高效部署:单一传感器即可覆盖整个电池组,安装位置灵活,降低成本和复杂度。

◎ 环境适应性:通过板载编程补偿大气压力变化,确保在不同工况下的测量精度。

◎ 兼容性:适应新兴电池组设计(如单独排气室),耐久性测试显示其在恶劣环境下的可靠性优于其他技术。

专为电动汽车电池热失控检测优化的MEMS压力传感器,创新特性使其在同类产品中脱颖而出,传感器尺寸仅为4mm x 5.5mm,实现了微型化与集成设计,可以直接安装于电池管理系统(BMS)上,无需额外连接器,并集成了微处理器和传感元件。

采用了低功耗设计,包括高功率模式(驾驶或充电时7mA,每秒发送10次数据)、低功耗模式(停车时降至0.06mA并具备异常压力唤醒功能)以及深度睡眠模式(长期停放时几乎无功耗),有效延长了铅酸电池的使用寿命。

智能功能方面,支持CAN等数字通信协议,允许用户自定义警报阈值,并配备自我诊断功能以确保运行可靠性。

采用热电分离包装方案增强了耐用性和安全性。通过毫秒级响应实现五分钟预警,符合EVS GTR和中国标准;其低误报率和自我诊断功能保障了系统的稳定性,提升了合规性。

即使在车辆停放期间,Smart BPS也能唤醒BMS应对极端环境下的热失控风险,且支持新型电池设计如单独排气室,为未来技术的发展提供了灵活性。

小结

新一代压力传感器技术,通过快速响应、低功耗和高可靠性的特性,为电动汽车电池热失控检测提供了突破性解决方案,显著提升了法规遵从性。

电动汽车市场的快速扩张和法规标准的日益严格,传感技术的进步不仅是安全保障的关键,也是推动行业发展的驱动力。MEMS技术的小型化、高效性和适应性,使其在满足联合国EVS GTR及中国、欧洲、美国等地区要求中占据优势地位。

原文标题 : 技术解析|电动汽车的热失控传感器

图片新闻

最新活动更多

-

3月27日立即报名>> 【工程师系列】汽车电子技术在线大会

-

在线会议观看回放>>> AI加速卡中村田的技术创新与趋势探讨

-

5月16日立即参评 >> 【评选启动】维科杯·OFweek 2025(第十届)人工智能行业年度评选

-

5月16日立即参评 >> 【评选启动】维科杯·OFweek(第四届)2025汽车行业年度评选

-

5月16日立即参评>> 【评选】维科杯·OFweek 2025 传感器行业年度评选

-

7.30-8.1火热报名中>> 全数会2025(第六届)机器人及智能工厂展

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论